Der smart fortwo electric drive der dritten Generation (=ED3) gehörte zu den ersten, in größerer Stückzahl produzierten Elektroautos und wurde mit allerhand technischen Schmankerl ausgestattet, die allerdings größtenteils unter dem Blech – pardon, unter der Kunstoffkarosserie – versteckt sind. Ein Blick auf die Technikhighlights des kleinen Stromers.

Der smart fortwo (interne Bezeichnung: BR451) wurde von Grund auf als günstiges und sparsames Stadtfahrzeug konzipiert. Belege dafür findet man im und am Fahrzeug zu Hauf. Sei es die spartanische und einfache Innenausstattung oder die günstige Kunststoffkarosserie – bei der Konstruktion des smart wurde auf jeden Cent geachtet.

Ein anderes Bild ergibt sich, wenn man sich die exquisiten Elektrokomponenten des smarts genauer anschaut. Drei Highlights habe ich mir dafür herausgepickt.

Die Hochvolt-Batterie

Beginnen wir mit dem Herzstück des smart electric drive: der Batterie. Die Batterie des smarts vom Typ E18-1 sitzt im Fahrzeugunterboden, praktisch direkt unter den beiden Sitzen. Entwickelt und produziert wurde die Batterie von der Daimler-Tochter ACCUMOTIVE und lief im sächsischen Kamenz vom Band. Als einzige Großserienbatterie überhaupt verfügt der smart sogar über Lithium-Ionen-Zellen „Made in Germany“. Diese wurden nämlich von der ebenfalls in Kamenz ansässigen Firma Li-Tec – einem ehemaligen Joint-Venture von Daimler und Evonik – produziert. Bis heute gibt es damit keine Batterie, die so einen hohen Fertigungs- und Entwicklungsanteil in Deutschland hatte.

93 Pouchzellen sind das Herz des smart

In der Batterie des smarts sind insgesamt 93 Lithium-Ionen-Zellen im Pouch-Zellen-Format verbaut, die jeweils über eine Kapazität von 52Ah verfügen und aufgrund ihrer hohen Energiedichte ausgewählt wurden. Die Nennspannung einer einzelnen Zelle liegt bei ca. 3,65V. Damit lässt sich dann auch der Energieinhalt der kompletten smart-Batterie errechnen: 52Ah*3,65V*93 = 17,6 kWh.

Ein Highlight der Zellen ist der keramische Separator, der von einem weiteren Evonik-Tochterunternehmen, der Litarion, entwickelt wurde. Dieser war thermisch extrem stabil und ermöglichte eine hohe Anzahl von Lade- und Entladezyklen. Günstig war der Separator (Markenname: SEPARION) allerdings nicht.

Technisches Novum bei elektrischen Kleinwägen: wassergekühlte Zellen

Im smart ED3 sind die 93 Pouchzellen in insgesamt drei Zellmodule á 31 Zellen aufgeteilt, wobei jedes Zellmodul eine Nennspannung von ca. 113 Volt aufweist. Im Batteriesprech ergibt sich damit eine Konfiguration von 1p93s (1 Zelle parallel, 93 Zellen seriell).

Im Gegensatz zu Renault Zoe, VW e-Golf oder Nissan Leaf verfügt die Batterie ebenfalls über ein Thermalmanagement. Die Zellen, deren Zellableiter nach oben gerichtet sind, werden über eben jene gekühlt. Dazu sind Aluminium-Kühlplatten auf dem Zellmodul befestigt, die mit einem Wasser-Glykol-Gemisch durchströmt werden und gegenüber den Zellen natürlich elektrisch isoliert sind. Man spricht hier von einer direkten Kühlung der Zellableiter. Das Wasser-Glykol-Gemisch ist dabei sehr ähnlich den typischen Kühlmitteln in Verbrennungsmotoren.

In der Batterie ebenfalls verbaut sind ein Batterie-Management-System (=BMS), welche das „Hirn“ der Batterie darstellt und die Kommunikationsschnittstelle zum Fahrzeug bedient. In diesem werden die einzelnen Zellen überwacht, sodass sich diese immer im optimal Temperaturbereich aufhalten und nicht überlastet werden. Ferner enthält die Batterie Schütze, um die Batterie vom Hochvolt-Stromkreis zu trennen und weitere Elektrikkomponenten, um die Batterie zu sichern und zu überwachen.

Insgesamt wiegt die Batterie knapp 180 kg und weist eine maximale Spannung von 391V auf.

Die Batterie ist damit die mit Abstand teuerste Komponente des smart ED3. Auch aus diesem Grund wurde neben der Kauf- auch eine Mietoption für die Batterie angeboten.

Die E-Maschine

Auch bei der Auswahl der E-Maschine ließ sich Daimler nicht lumpen und verbaute eine permanenterregte Synchronmaschine (PSM) vom Typ SMG180 aus dem Hause EM-motive, einem Joint-Venture von Bosch und Daimler. In der Brabus-Variante des smart ED3 leistet die als Achsantrieb konzipierte E-Maschine bis zu 60 kW. Tatsächlich könnte der Elektromotor bis zu 80 kW an die Hinterachse geben, allerdings ist weder die Batterie noch das einstufige Getriebe auf diese Leistung ausgelegt. Schade eigentlich. Die praktisch baugleiche E-Maschine findet übrigens auch im Fiat 500e und im Peugeot 3008 HYbrid4 Anwendung. Stärkere Varianten dieses E-Maschinen-Typs wurden beispielsweise in den Supersportwägen Mercedes-Benz SLS electric drive und Porsche 918 Spyder eingesetzt.

Vorteil PSM: hohe Leistung bei kompakten Abmaßen

Die PSM zeichnen sich durch ihre hohe Leistungsdichte und den damit verbundenen geringen Platzbedarf, sowie einer hohen Effizienz aus. Nachteilig sind allerdings die höheren Kosten, die vor allem durch die verbauten Permanentmagnete aus teurem Neodym bedingt sind. Die E-Maschine im smart wiegt gerade einmal 32 kg und dreht bis zu 12.800 Umdrehungen pro Minute. Durch den kompakten Aufbau misst die E-Maschine gerade einmal 22 cm im Durchmesser und 21 cm in der Länge.

Wie bei praktisch jedem BEV sorgt die E-Maschine nicht nur für Vortrieb, sondern auch für die Rekuperation, d.h. für die Energierückgewinnung beim Bremsen. Außerdem wird zum Rückwärtsfahren kein zusätzlicher Gang benötigt, da einfach die Drehrichtung der E-Maschine umgedreht werden kann, wodurch nur noch ein einstufiges Untersetzungsgetriebe zwischen Ausgangswelle und angetriebener Achse benötigt wird.

Laut Bosch verfügt die SMG180 über einen Wirkungsgrad von über 90% und wurde speziell für den Stadtbetrieb optimiert. Entwickelt und produziert wurde auch die E-Maschine komplett in Deutschland.

Der On-Board-Lader

Der smart electric drive ist eines der wenigen Elektroautos, welches mit einem „richtigen“ 22kW-Ladegerät bestellt werden konnte. Die Renault Zoe und der smart EQ greifen jeweils auf den von Renault entwickelten Chameleon Charger zurück, bei dem der Inverter der E-Maschine zum Laden verwendet wird. An sich eine clevere Idee, da so der separate On-Board-Lader eingespart werden kann. Allerdings hat die als „Lade-Zicke“ verschrieene Zoe auch noch nie etwas von elektromagnetischer Verträglichkeit (EMV) und Netzanschlussbedingungen gehört hat. Aber das ist ein anderes Thema.

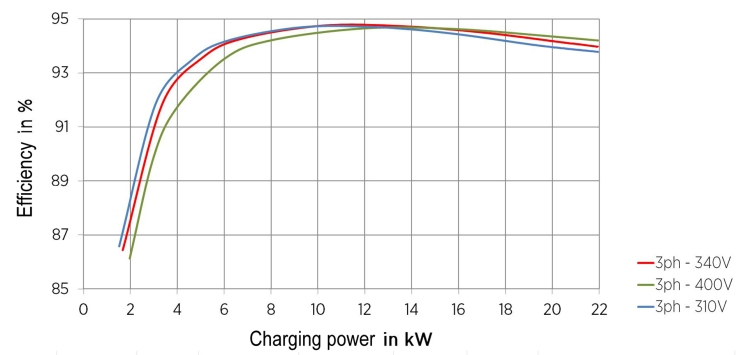

Der aufpreispflichtige 22kW-On-Board-Lader vom Typ NLG664 wurde vom schweizer Unternehmen Brusa entwickelt und zeichnet sich ebenfalls durch eine sehr hohe Leistungsdichte aus. Der Wirkungsgrad beim Laden an einem Drehstromanschluss liegt bei über 94 Prozent, wie ein Blick auf das Wirkungsgraddiagramm verrät. Beim Einphasigen Laden liegt der Wirkungsgrad immerhin noch bei über 90 Prozent.

Ebenfalls sehr gut: Selbst beim einphasigen Laden mit geringen Ladeströmen von 6 Ampere liegt der Wirkungsgrad noch bei ca. 80 Prozent. Bei typischen 10 Ampere an der Schukosteckdose werden bereits 85 Prozent Wirkungsgrad erzielt. Grundsätzlich gilt jedoch, dass der Wirkungsgrad beim Laden an einem Drehstromanschluss am höchsten ist und idealerweise zwischen 8 und 16 kW beträgt.

Doch nicht nur der hohe Ladewirkungsgrad zeichnet das Ladegerät aus. Auch die Störungen, die das Ladegerät beim Laden an das Stromnetz abgibt, fallen sehr gering aus, wie Vergleichsmessungen verschiedener Ladegeräte gezeigt haben. Würden sonst viele Fahrzeuge am Netz hängen, die starke Störungen in dieses zurückspeisen, kann es tatsächlich zu Ausfällen einzelner Geräte kommen. Insofern ist unabdingbar, dass sich auch Elektroautos an die gültigen Normen für den Anschluss von Geräten an das Stromnetz halten.

Die ganze Hightech hatte allerdings auch seinen Preis. Damals kostet das Ladegerät im smart fortwo electric drive saftige 3.060 Euro Aufpreis. Im Gegenzug ist die Batterie aber auch schon nach weniger als einer Stunde wieder komplett aufgeladen.

Fazit

Für einen frühen Vertreter reinelektrischer Serienfahrzeuge war der Elektrosmart bereits mit einigen technischen Besonderheiten ausgestattet, die man selbst bei moderneren Elektroautos vergeblich sucht. AC-Ladeleistungen von 22kW sind auch heute noch eine Seltenheit. Ebenfalls gehört ein vernünftiges Thermomanagement der HV-Batterie bis heute bei vielen elektrischen Klein- und Kompaktwagen immer noch nicht zum Standard, was sich spätestens im Sommer rächt. Insofern war der smart seiner Zeit auch etwas voraus – was den damals fast schon unverschämt hohen Preis des Fahrzeugs etwas relativiert. Heute ist der kleine smart als Gebrauchtwagen mit dem seltenen 22kW-Ladegerät allerdings schon für ca. 10.000 Euro zu haben.

Danke für den informativen Bericht.

LikeLike

Wusste gar nicht, dass der SMART voll im Tesla-Segment anzusiedeln ist.

LikeLike