Das Hochvoltsystem der meisten, heute erhältlichen Elektroautos basiert auf einer Architektur mit ungefähr 400 Volt Systemspannung. Allerdings stehen mit Aston Martin Rapid E, Porsche Taycan oder dem Rimac C_Two hochkarätige Elektrosportler in den Startlöchern, die diese Spannungsgrenze nach oben verschieben, ja sogar verdoppeln. Doch was sind die Vorteile der erhöhten Spannungslage?

Doppelte Spannung gleich doppelt so gut? Mitnichten. So einfach lässt sich diese Gleichung nicht lösen. Dennoch birgt die Anhebung der Spannung ein hohes technisches Potential. Ein Blick auf die Entwicklung von Hybrid- und Elektrofahrzeugen der letzten Jahre zeigt, warum die Erhöhung der Spannungslage technisch notwendig ist.

Ein klassischer PKW mit Verbrennungsmotor verfügt lediglich über ein 12-V-Bordnetz. Bei LKW liegt die Spannungsebene des Bordnetzes bei 24 Volt. Bereits heute sind die ersten Fahrzeuge erhältlich, die über ein zusätzliches 48-V-Bordnetz verfügen. Die Spannung wurde gegenüber einem klassischen PKW also bereits vervierfacht. Um diese Konsequenz zu verstehen, lohnt sich ein Blick auf die Berechnung der Verlustleistung in einem Kabel. Jeder elektrische Leiter weist einen – wenn auch geringen – ohmschen Widerstand auf. Stromdurchflossene ohmsche Widerstände verursachen Wärmeverluste, die durch Reibung auf atomarer Ebene entstehen. Der Widerstand des Kabels multipliziert mit dem Quadrat (!) des Stromes, der durch das Kabel fließt, ergibt die Verlustleistung. Diese gilt es so gering wie möglich zu halten, um die Effizienz des elektrischen Systems zu erhöhen und letztlich den Verbrauch des Fahrzeugs zu minimieren.

| Spannungs- bereich (Nennspannung) |

Anwendung | Typische Komponenten |

|---|---|---|

| 12 V | Klassisches Bordnetz im PKW | Komfort-, Sicherheit- und Bordelektronik |

| 24 V | Konventionelle LKW, Busse und andere Nutzfahrzeuge | |

| 48 V | Mild-Hybrid-Fahrzeuge | Starter-Generator, Wankstabilisierung, Klimakompressor |

| >60 V (Hochvolt) | Hybrid-, Plugin-Hybrid- und Elektrofahrzeuge | E-Maschine, Klimakompressor, Heizung, Ladegerät |

| ~ 400 V | Typische Spannungslage für Plugin-Hybrid- und Elektrofahrzeuge | |

| ~ 800 V | Spannungslage für Elektrofahrzeuge mit hohen Leistungsanforderungen |

Soll die Verlustleistung in den Kabeln reduziert werden, so kann einerseits der Widerstand des Kabels verringert werden, indem der Querschnitt erhöht oder die Leitungslänge reduziert wird. Die Erhöhung des Querschnitts bedingt allerdings einen höheren Materialeinsatz (also mehr Kupfer), damit verbunden höhere Kosten, ein höheres Gewicht und einen höheren Bauraumbedarf. Außerdem lassen sich dicke Kabel schwerer um Kurven verlegen, da der Biegeradius mit steigender Kabeldicke zunimmt. Das wiederum bringt Nachteile bei der Integration des Kabels ins Fahrzeug mit sich.

Warum also nicht sämtliche Verbraucher in einem Fahrzeug auf eine möglichst hohe Spannungsebene hieven? Dagegen sprechen vor allem Sicherheitsanforderungen. Ein System mit hoher Spannung muss besser isoliert und abgesichert werden. Bei Verbrauchern, die nur mit geringer Leistung und geringer Spannung versorgt werden müssen, wie beispielsweise Komfortelektronik und Multimedia-Komponenten, reicht daher ein 12-V-Bordnetz. Eine höhere Spannung würde hier keine Vorteile bieten.

Bei Verbrauchern, die wiederum dauerhaft mit hoher Leistung im Kilowattbereich betrieben werden, lohnt sich die Erhöhung der Spannung. Bei Hybrid- und Elektrofahrzeugen sind daher Systeme wie Klimaanlage, Heizgerät, E-Maschine oder Starter-Generator an das Hochvolt- oder 48-V-Bordnetz angeschlossen.

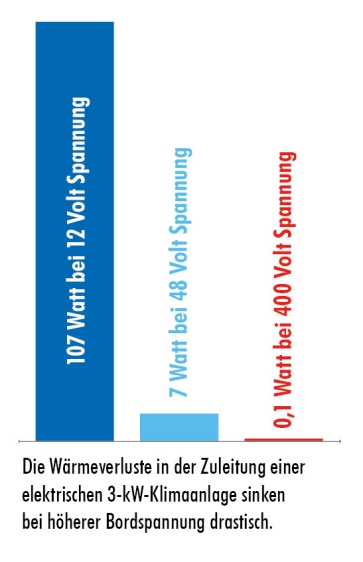

Ein praktisches Beispiel: Eine elektrische Klimaanlage mit 3 kW (Kilowatt) Aufnahmeleistung ist über ein 1 m langes Kabel mit einem Querschnitt von 10 mm² an den Energiespeicher angeschlossen. Da bei Spannungen von unter 60 V die Karosserie als Rückleiter fungiert, wird hier nur die Zuleitung betrachtet. In Hochvolt-Systemen (Spannungen größer 60 V), sind Zu- und Rückleiter dagegen separat und gegen die Karosserie isoliert ausgeführt. In einem 12-V-Bordnetz würde die Verlustleistung im Kabel bei 107 W liegen. In einem 48-V-Bordnetz reduziert sich die Verlustleistung bereits deutlich auf 7 W und in einem Hochvolt-Bordnetz mit 400 V Spannungsebene sogar auf unter 0,1 W – einem Promille des 12-V-Betrags.

Um die Verlustleistung in elektrischen Leitern so gering wie möglich zu halten, ist die Anhebung der Spannung demzufolge eine äußerst wirksame Methode.

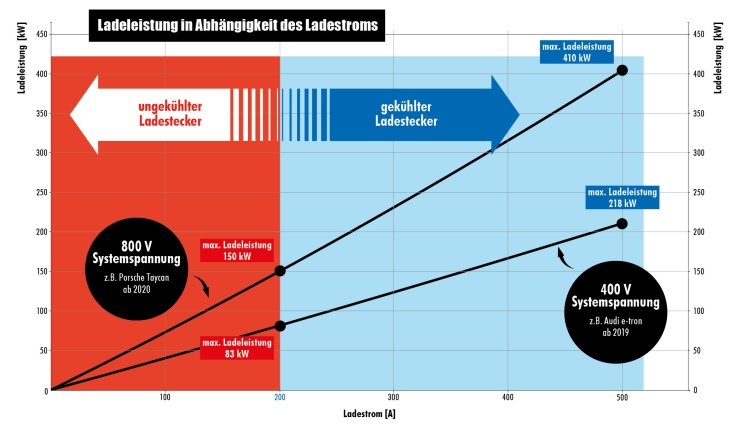

Fokussieren wir uns nun auf den Vergleich von Elektrofahrzeugen mit einer 400-Volt- und einer 800-Volt-Architektur. Ein Argument, dass häufig in diesem Zusammenhang pro 800 V genannt wird, ist die kürzere Ladezeit. Daher lohnt sich ein Blick auf einen High-Power-Charger (HPC). Diese „Ultraschnell-Lader“, die bis zu 350 kW Ladeleistung zur Verfügung stellen, sind so ausgelegt, dass sowohl Fahrzeuge mit 400-V- als auch mit 800-V-Systemspannung geladen werden können. Die derzeit beispielsweise von Ionity installierten Ladesäulen können dabei einen maximalen Strom von 500 A zur Verfügung stellen. Die maximale Ladeleistung ist bei einem Fahrzeug mit einer Batteriespannung von maximal 400 V demnach bei 200 kW begrenzt, vorausgesetzt, dieser Strom kann im Fahrzeug aufgenommen werden, ohne dass Steckkontakte und Leitungen überhitzen.

Erhöht man nun die Systemspannung auf 800 V, können rechnerisch bis zu 400 kW Ladeleistung an das Fahrzeug übertragen werden. Hier wird jedoch die Ladeleistung durch die Maximalleistung von 350 kW des HPC-Ladepunkts begrenzt.

In beiden Fällen wiederum können 500 A Ladestrom als hehres Ziel betrachtet werden, da solche Ströme nicht ohne weiteres über die übliche Hochvolt-Verbindungstechnik im Fahrzeug geleitet werden können. Auch aus diesem Grund sind die Kabel und der Ladestecker bei HPC-Säulen mit mehr als 200 A gekühlt.

| Modell | Leistung | Spannungsebene | Verfügbar ab |

|---|---|---|---|

| Aston Martin Rapid E | 449 kW | ca. 800 V | Ende 2019 |

| Audi e-tron GT | 434 kW | ca. 800 V | Anfang 2021 |

| Porsche Taycan | 460 – 560 kW | ca. 800 V | Ende 2019 |

| Rimac C_Two | 1.408 kW | bis zu 720 V | sofort |

| Pininfarina Battista | >1.400 kW | bis zu 720 V | 2020 |

Bei Betrachtung einer exemplarischen HPC-Ladesäule mit einem 4m-Ladekabel und einem Querschnitt von 50 mm² je Hochvoltladeleitung (HV-Plus und HV-Minus) ergibt sich ein Leitungswiderstand von ungefähr 1,5 mΩ je Leitung und inklusive Kontaktwiderstand am Stecker. Im Kabel der Ladesäule fallen bei einer Ladeleistung von 150 kW im Falle einer 400-V-Ladung Verluste in Höhe von knapp 400 W an. Bei einem 30-minütigen Ladevorgang kann bereits von einer Dauerbelastung der Hochvolt-Leitungen gesprochen werden und Kabel und Kontakt werden entsprechend heiß. Bei Verdopplung der Spannung reduzieren sich diese Verluste – als Resultat des quadratischen Zusammenhangs – auf ein Viertel.

Bei singulärer Betrachtung einer HPC-Ladesäule kann also festgehalten werden, dass die 800-V-Technologie eine Notwendigkeit ist, um die maximale Ladeleistung der Ladeinfrastruktur nutzen zu können. Dies ist wiederum eine Voraussetzung, um kürzere Ladezeiten zu realisieren.

Wenden wir nun den Blick ins Fahrzeug. Wie bereits erwähnt, ist das Leiten und Verteilen von hohen Strömen im Fahrzeug eine Herausforderung. Im Gegensatz zur HPC-Säule sind gekühlte Stecker und Leitungen allenfalls in Prototypen umgesetzt. Kabel und Steckkontakte, die über mehrere Minuten hohe Ströme aushalten, sind teuer und benötigen mehr Bauraum. Um die Verluste und die damit verbundene Wärmeentwicklung gering zu halten, müssen die Kabel entsprechend dick ausgeführt werden. Dies wiederum führt zu Nachteilen beim „Fahrzeugpackage“ – also dem geometrischen Layout des Fahrzeugs. Dickere Leitungen benötigen, wie zu Beginn schon erwähnt, nicht nur mehr Platz, sondern sind auch schwieriger zu biegen und somit ins Fahrzeuglayout zu integrieren.

In jedem Falle werden die Leitungsverluste doppelt „bezahlt“: Einmal beim Laden und ein weiteres Mal beim Entladen. Erstere erhöhen die Ladekosten, im zweiten Fall wird die Reichweite reduziert, wenn auch der Einfluss mit Blick auf den gesamten Energieumsatz beim Fahren gering ist. Die Leitungsverluste nehmen jedoch dann an Bedeutung zu, wenn häufig hohe Leistungen – sowohl beim Laden als auch beim Entladen – angefordert werden. Dies ist sicherlich ein Grund, weshalb zunächst vor allem leistungsstarke Elektrofahrzeuge mit erhöhten Anforderungen an die Leistungsverfügbarkeit mit 800-V-Architektur auf den Markt kommen.

Betrachten wir noch einmal den Anwendungsfall „Laden“: Häufig wird davon ausgegangen, dass man mit einer höheren Spannung die Zellen schneller laden kann. Bei genauer Betrachtung kann diese Annahme jedoch leicht widerlegt werden. Exemplarisch kann hierzu die Batterie des Jaguar I-Pace oder Audi e-tron herangezogen werden. Beide Fahrzeuge verfügen über Hochvoltsysteme der 400V-Spannungsklasse und Batterien mit 36 Zellmodulen, in denen jeweils 12 Zellen verbaut sind. Die Zellen wiederum sind jeweils in drei „Pakete“ mit jeweils vierfacher Parallelverschaltung im Zellmodul integriert. Man spricht hier von einer Verschaltung in 4p3s (vierfach parallel, dreifach seriell). Die Anzahl der seriellen Zellen definiert dabei die Spannungslage der Batterie – und somit des gesamten Hochvoltsystems. Sowohl im Jaguar als auch im Audi sind alle 36 4p3s-Zellmodule seriell verschaltet, sodass sich eine Gesamtverschaltung von 4p108s auf Batterieebene ergibt.

Um aus diesen 400-V-Systemen eine (hypothetische) 800-V-Architektur zu erzeugen, muss lediglich die Anzahl der seriellen Zellen erhöht und die Anzahl der parallelen Zellen verringert werden. Bei einem 2p6s-Zellmodul würden die Batterien (nun in 2p216s-Verschaltung) bei ansonsten identischen Abmaßen und identischer Zellanzahl nun über 800 V aufweisen.

Um beide Batterievarianten mit einer Ladeleistung von 200 kW zu laden, resultiert daraus im 400-V-System ein Ladestrom von 500 A, im 800-V-System von 250 A. Dieser Ladestrom teilt sich im 4p3s-Zellmodul auf die vier jeweils parallel verschalteten Zellen auf, d.h. jede Zelle wird mit 125 A geladen. Im 800-V-System wird der Ladestrom von 250 A auf nur zwei Zellen aufgeteilt, die demnach ebenfalls mit 125 A geladen werden. Der effektive Ladestrom je Zelle ist demnach bei gleichbleibender Zellanzahl in der Batterie unabhängig von der Spannungsebene des Gesamtsystems.

Jede Zelle weist einen Innenwiderstand auf, über den sowohl beim Laden als auch beim Entladen eine Verlustleistung abfällt. Diese Verlustleistung wärmt die Zelle auf. Wird die Zelle zu warm, muss sie gekühlt oder die Leistung gedrosselt werden. Wie wir bereits festgestellt haben, ist der Strom, der bei gleicher Ladeleistung durch eine Zelle fließt, unabhängig von der Fragestellung 400 V oder 800 V. Die Verlustleistung in der Zelle ist in beiden Fällen identisch.

Nun besteht eine Batterie aber nicht nur aus Zellen, sondern auch aus Stromschienen und Leitungen, die die Zellen und Zellmodule untereinander verbinden. Diese sollten möglichst klein ausfallen, damit möglichst viel Bauraum für die Zellen zur Verfügung steht und somit Energie und Leistung der Batterie gesteigert werden können. Hier gelten die gleichen Feststellungen, die bereits zuvor getroffen wurden: Bei halbiertem Strom fällt nur ein Viertel der Verlustleistung an. Oder anders: Selbst bei verdoppeltem Leitungsquerschnitt wären die Leitungsverluste im 400-V-System doppelt so hoch wie im 800-V-System. Dies darf allerdings nicht darüber hinwegtäuschen, dass die Hauptverluste beim Laden und Entladen in der Batterie direkt an den Zellen entstehen. Der gesamte Innenwiderstand der Zellen liegt schnell um Faktor 15 bis 50 über dem kompletten Leitungswiderstand im Fahrzeug. Bei niedrigen Temperaturen steigt dieser Faktor sogar weiter an, da die Zellen dann einen deutlich höheren Innenwiderstand aufweisen. Dahingegen sinkt der Leitungswiderstand im Kupferkabel mit fallenden Temperaturen sogar leicht.

Um die Ladezeit einer Batterie zu reduzieren, ist es wichtig das „schwächste Glied“ im Gesamtsystem zu kennen. Ist die Zelle bei der Stromaufnahme bereits am Limit, wird die Verdopplung der Systemspannung bei gleicher Zellanzahl zu keinem nennenswerten Effekt führen. Ist die Strombelastung der Leitungen und Steckverbinder der Flaschenhals, die Belastbarkeit der Zelle jedoch noch nicht ausgereizt, ist eine Erhöhung der Systemspannung ein adäquates Mittel, um die Ladegeschwindigkeit zu erhöhen.

Auch die Nebenaggregate sollten in diesem Zuge konsequent auf die entsprechende Spannungsebene ausgelegt werden, um auch hier Vorteile bei Gewicht, Bauraum und Leitungsverlusten zu heben. Alternativ müssten zusätzliche DC/DC-Wandler verbaut werden, um Komponenten, die auf die 400-V-Spannungsklasse ausgelegt sind, an das 800-V-Bordnetz anzukoppeln, womit die erzielten Vorteile teils konterkariert werden.

Letztlich stellt sich natürlich die Frage, warum 800 V nicht schon der Standard bei aktuellen Elektrofahrzeugen ist. Tatsächlich hat sich die 400-V-Spannungsklasse schnell herstellerübergreifend als Standard etabliert. Dadurch ist ein breiter Markt an Zuliefererkomponenten entstanden, was wiederum günstigere Preise zur Folge hat. Ferner werden die meisten Vorteile der erhöhten Spannung bereits mit 400 V gehoben, wie das eingangs erläuterte Beispiel des 3-kW-Klimakompressors verdeutlicht. Nicht zuletzt mündet eine höhere Systemspannung in erhöhte Anforderungen an die Sicherheit des Hochvoltsystems. Nichtdestotrotz ist damit zu rechnen, dass auch in Zukunft hochperformante Elektroautos eher mit 800 V als mit 400 V unterwegs sein werden.

Update – 04.09.2019

Der Artikel wurde am 04.09.2019 aktualisiert.

Disclaimer:

Dieser Artikel erschien in seiner ursprünglichen Fassung im Magazin Elektroautomobil (Ausgabe 01/2019, www.elektroautomobil.com).

Alle Abbildungen und Fotos: © Elektroautomobil und © GenerationStrom.com

Wow, Respekt, Du hast für viel Mühe für einen ausführlichen und sehr anschaulichen Beitrag gemacht. Sehr gut gegliedert und visualisiert, Klasse!

LikeLike

Vielen Dank, klasse Artikel! Inzwischen haben noch einige zusätzliche Hersteller 800V-Systeme angekündigt.

LikeLike

Danke für die genaue Darstellung.

Allerdings ist ironischerweise, dass momentan (Mitte 2021) leistungsstärkste BEV, der Tesla Plaid mit 1020PS, ein 400V System. Tesla hat eine große Infrastruktur mit 400V und kann die nicht so leicht ändern. Die V3 Lader haben wassergekühlte Kabel.

Ein Hinweis, beim Tesla Model 3 wird 95mm2 als Leistungsquerschnitt verwendet, beim Model S Plaid ist das noch nicht bekannt.

Ein Nachteil der 800V Systeme ist die niedrigere Ladeleistung bei 400V Systemen, da durch die dünneren Querschnitte sich nicht die nötig hohen Ströme bei 400V übertragen lassen.

LikeLike

Wieso wird in dem Artikel für die Verlustleistungen P = R I^2 verwendet und nicht P = U^2/R?

LikeLike